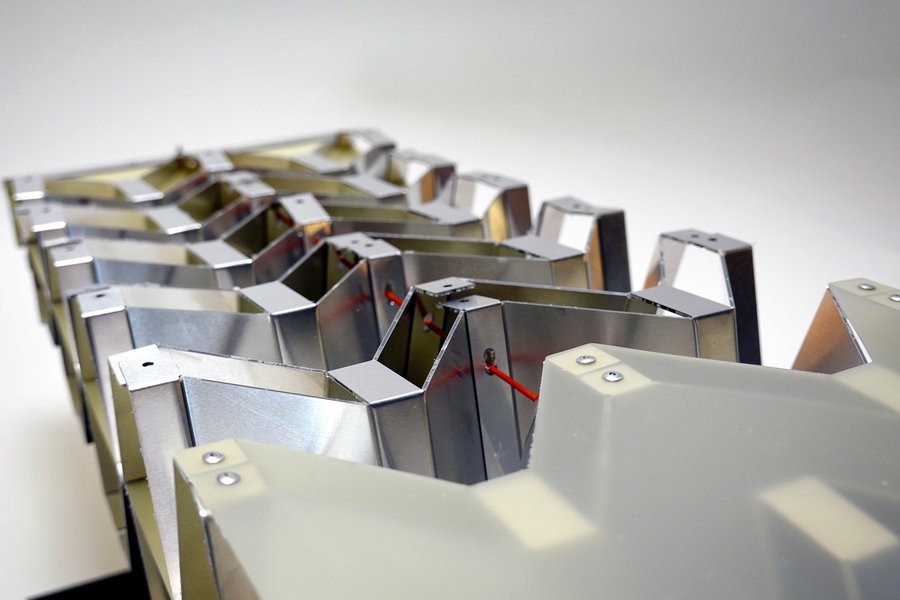

Los investigadores del MIT utilizaron el kirigami, el arte japonés de cortar y doblar papel, para desarrollar materiales ultrarresistentes y livianos que tengan propiedades mecánicas ajustables, como rigidez y flexibilidad. Estos materiales podrían usarse en aviones, automóviles o naves espaciales. Imagen: Cortesía de los investigadores.

Por Adam Zewe | Noticias del MIT

Los sólidos celulares son materiales compuestos por muchas células que se han empaquetado juntas, como un panal. La forma de esas células determina en gran medida las propiedades mecánicas del materials, incluida su rigidez o resistencia. Los huesos, por ejemplo, están rellenos de un materials pure que les permite ser livianos, pero rígidos y fuertes.

Inspirándose en los huesos y otros sólidos celulares que se encuentran en la naturaleza, los humanos han utilizado el mismo concepto para desarrollar materiales arquitectónicos. Al cambiar la geometría de las celdas unitarias que componen estos materiales, los investigadores pueden personalizar las propiedades mecánicas, térmicas o acústicas del materials. Los materiales arquitectónicos se utilizan en muchas aplicaciones, desde espuma de embalaje que absorbe los impactos hasta radiadores que regulan el calor.

Utilizando kirigami, el antiguo arte japonés de doblar y cortar papel, los investigadores del MIT han fabricado un tipo de materials arquitectónico de alto rendimiento conocido como entramado de placas, a una escala mucho mayor de la que los científicos habían podido lograr anteriormente mediante la fabricación aditiva. Esta técnica les permite crear estas estructuras a partir de metallic u otros materiales con formas personalizadas y propiedades mecánicas específicamente adaptadas.

“Este materials es como el corcho de acero. Es más ligero que el corcho, pero tiene una gran resistencia y rigidez”, afirma Profesor Neil Gershenfeldque dirige el Centro de Bits y Átomos (CBA) del MIT y es autor principal de un nuevo papel sobre este enfoque.

Los investigadores desarrollaron un proceso de construcción modular en el que muchos componentes más pequeños se forman, doblan y ensamblan en formas 3D. Utilizando este método, fabricaron estructuras y robots ultraligeros y ultrafuertes que, bajo una carga específica, pueden transformarse y mantener su forma.

Debido a que estas estructuras son livianas pero fuertes, rígidas y relativamente fáciles de producir en masa a mayor escala, podrían ser especialmente útiles en componentes arquitectónicos, aeronáuticos, automotrices o aeroespaciales.

Junto a Gershenfeld en el artículo se encuentran los coautores principales. Alfonso Parra Rubioasistente de investigación en el CBA, y Klara Mundilovaestudiante de posgrado en ingeniería eléctrica e informática del MIT; junto con David Preiss, estudiante de posgrado de la CBA; y Erik D. Demaine, profesor de informática del MIT. La investigación se presentará en ASME Conferencia sobre Computación e Información en Ingeniería.

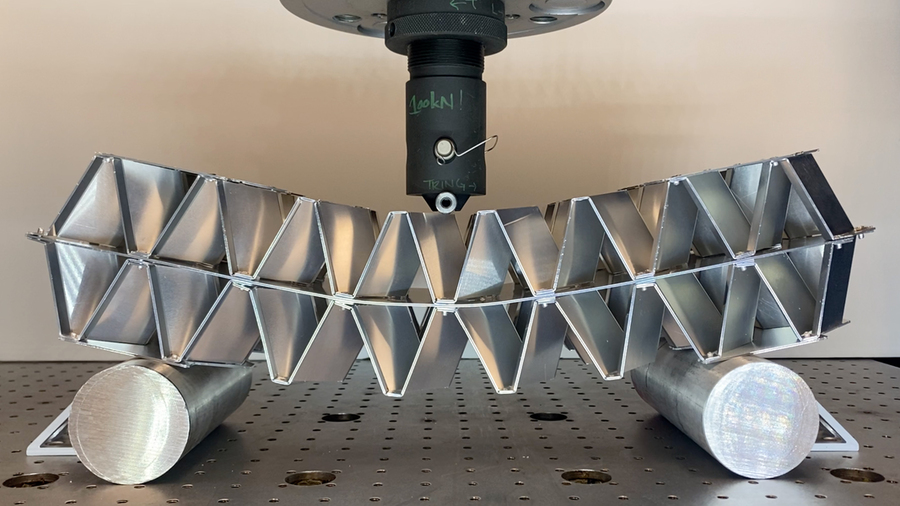

Los investigadores accionan una estructura corrugada tensando cables de acero a través de las superficies flexibles y luego conectándolos a un sistema de poleas y motores, lo que permite que la estructura se doble en cualquier dirección. Imagen: Cortesía de los investigadores.

Fabricación por plegado

Los materiales arquitectónicos, como las celosías, se utilizan a menudo como núcleos de un tipo de materials compuesto conocido como estructura sándwich. Para imaginar una estructura tipo sándwich, piense en el ala de un avión, donde una serie de vigas diagonales que se cruzan forman un núcleo de celosía que se intercala entre un panel superior e inferior. Esta celosía de celosía tiene alta rigidez y resistencia, pero es muy liviana.

Las celosías de placas son estructuras celulares hechas de intersecciones tridimensionales de placas, en lugar de vigas. Estas estructuras de alto rendimiento son incluso más fuertes y rígidas que las celosías de celosía, pero su forma compleja hace que sea difícil fabricarlas utilizando técnicas comunes como la impresión 3D, especialmente para aplicaciones de ingeniería a gran escala.

Los investigadores del MIT superaron estos desafíos de fabricación utilizando kirigami, una técnica para crear formas tridimensionales doblando y cortando papel que remonta su historia a los artistas japoneses del siglo VII.

Kirigami se ha utilizado para producir celosías de placas a partir de pliegues en zigzag parcialmente plegados. Pero para hacer una estructura tipo sándwich, se deben colocar placas planas en la parte superior e inferior de este núcleo corrugado en los puntos estrechos formados por los pliegues en zigzag. Esto a menudo requiere adhesivos fuertes o técnicas de soldadura que pueden hacer que el montaje sea lento, costoso y difícil de escalar.

Los investigadores del MIT modificaron un patrón de pliegue común en origami, conocido como patrón Miura-ori, de modo que las puntas afiladas de la estructura corrugada se transforman en facetas. Las facetas, como las de un diamante, proporcionan superficies planas a las que se pueden unir las placas más fácilmente, con pernos o remaches.

Los investigadores del MIT modificaron un patrón de pliegue común en origami, conocido como patrón Miura-ori, de modo que las puntas afiladas de la estructura corrugada se transforman en facetas. Las facetas, como las de un diamante, proporcionan superficies planas a las que se pueden unir las placas más fácilmente, con pernos o remaches. Imagen: Cortesía de los investigadores.

“Las celosías de placas superan a las celosías de vigas en resistencia y rigidez, manteniendo el mismo peso y estructura interna”, cube Parra Rubio. “Se ha demostrado que se ha alcanzado el límite superior HS de rigidez y resistencia teóricas mediante la producción a nanoescala utilizando litografía de dos fotones. La construcción de celosías de placas ha sido tan difícil que ha habido poca investigación a escala macro. Creemos que el plegado es un camino hacia una utilización más sencilla de este tipo de estructura de placas hecha de metales”.

Propiedades personalizables

Además, la forma en que los investigadores diseñan, doblan y cortan el patrón les permite ajustar ciertas propiedades mecánicas, como la rigidez, la resistencia y el módulo de flexión (la tendencia de un materials a resistir la flexión). Codifican esta información, así como la forma 3D, en un mapa de pliegues que se utiliza para crear estas corrugaciones de kirigami.

Por ejemplo, según la forma en que se diseñan los pliegues, a algunas células se les puede dar forma para que mantengan su forma cuando se comprimen, mientras que a otras se les puede modificar para que se doblen. De esta manera, los investigadores pueden controlar con precisión cómo se deformarán diferentes áreas de la estructura cuando se compriman.

Como se puede controlar la flexibilidad de la estructura, estas corrugaciones podrían usarse en robots u otras aplicaciones dinámicas con piezas que se mueven, giran y doblan.

Para crear estructuras más grandes, como robots, los investigadores introdujeron un proceso de ensamblaje modular. Producen en masa patrones de pliegues más pequeños y los ensamblan en estructuras 3D ultraligeras y ultrafuertes. Las estructuras más pequeñas tienen menos arrugas, lo que simplifica el proceso de fabricación.

Utilizando el patrón Miura-ori adaptado, los investigadores crean un patrón de pliegue que producirá la forma y las propiedades estructurales deseadas. Luego utilizan una máquina única, una mesa de corte Zund, para marcar un panel metálico plano que doblan para darle forma 3D.

“Para fabricar cosas como automóviles y aviones, se destina una enorme inversión a herramientas. Este proceso de fabricación se realiza sin herramientas, como la impresión 3D. Pero a diferencia de la impresión 3D, nuestro proceso puede establecer el límite para propiedades récord de los materiales”, afirma Gershenfeld.

Con este método produjeron estructuras de aluminio con una resistencia a la compresión de más de 62 kilonewtons, pero con un peso de sólo 90 kilogramos por metro cuadrado. (El corcho pesa alrededor de 100 kilogramos por metro cuadrado). Sus estructuras eran tan fuertes que podían soportar tres veces más fuerza que una corrugación de aluminio típica.

Con su método, los investigadores produjeron estructuras de aluminio con una resistencia a la compresión de más de 62 kilonewtons, pero con un peso de sólo 90 kilogramos por metro cuadrado. Imagen: Cortesía de los investigadores.

Esta técnica versátil podría usarse para muchos materiales, como acero y compuestos, lo que la hace muy adecuada para la producción de componentes livianos y amortiguadores para aviones, automóviles o naves espaciales.

Sin embargo, los investigadores descubrieron que su método puede resultar difícil de modelar. Por eso, en el futuro, planean desarrollar herramientas de diseño CAD fáciles de usar para estas estructuras de celosía de placas kirigami. Además, quieren explorar métodos para reducir los costos computacionales de simular un diseño que produzca las propiedades deseadas.

“Las corrugaciones de Kirigami tienen un gran potencial para la construcción arquitectónica”, cube James Coleman MArch ’14, SM ’14, cofundador de la firma de diseño para fabricación e instalación SumPoint, y ex vicepresidente de innovación e I+D de Zahner, que no participó con este trabajo. “En mi experiencia en la producción de proyectos arquitectónicos complejos, los métodos actuales para construir elementos curvos y doblemente curvos a gran escala consumen mucho materials y derrochan, y por lo tanto se consideran poco prácticos para la mayoría de los proyectos. Si bien la tecnología de los autores ofrece soluciones novedosas para las industrias aeroespacial y automotriz, creo que su método basado en células también puede tener un impacto significativo en el entorno construido. La capacidad de fabricar varias geometrías de celosía de placas con propiedades específicas podría permitir edificios de mayor rendimiento y más expresivos con menos materials. ¡Adiós estructuras pesadas de acero y hormigón, hola celosías ligeras!

Parra Rubio, Mundilova y otros estudiantes graduados del MIT también utilizaron esta técnica para crear tres obras de arte plegadas a gran escala a partir de un compuesto de aluminio que son en exhibición en el MIT Media Lab. A pesar de que cada obra de arte tiene varios metros de largo, las estructuras solo tardaron unas horas en fabricarse.

“Al last del día, la pieza artística sólo es posible gracias a las contribuciones de matemáticas e ingeniería que mostramos en nuestros artículos. Pero no queremos ignorar el poder estético de nuestro trabajo”, cube Parra Rubio.

Este trabajo fue financiado, en parte, por el Centro de Consorcios de Investigación de Bits y Átomos, una beca internacional de la AAUW y una beca GWI Fay Weber.

Noticias del MIT